In den letzten Jahren nun sehen wir verstärkt gegensätzliche Erwartungen bei Konsumenten: Immer bessere Performance-Charakteristiken werden vorausgesetzt, während negative Auswirkungen auf die Umwelt reduziert werden sollen und müssen. Für technische Anwendungen sind speziell ausgewählte Materialien mit definierten Eigenschaften erforderlich. Der Bedarf an neuen Materialentwicklungen, welche Anforderungen an Leistung und Umweltschutz erfüllen, führt uns zum Eisenoxid.

Eisenoxid in Beschichtungssystemen

In Beschichtungssystemen etwa kann durch die Verwendung von nanopartikulärem Eisenoxid eine deutliche Verbesserung der Produktoberflächenqualität erreicht werden, was die Materialverluste bei der Bearbeitung von Stahl durch Zunderkonditionierung verringert. [1] Durch die Reduzierung der Festkörperreibung (Beeinflussung der tribologischen Eigenschaften) kann eine deutliche Senkung des Werkzeugverschleißes erreicht werden. Auch kann die verminderte Zunderbildung an den Schmiedeteilen die Qualität der Produktoberflächen verbessern: Defekte und der Materialverlust beim Schmieden werden verringert, was dem Ressourcenverbrauch zugutekommt.

Eisenoxid als Batteriematerial

Ein weiterer Bereich ist die Verwendung als Batteriematerial für stationäre Energiespeicher. Die Nachfrage nach lokalen elektrischen Energiespeichern steigt, denn größer werdende Anteile erneuerbarer Energien im Strom-Mix bedeuten einen höheren Bedarf für die Zwischenspeicherung der zeitlich unabhängig vom Verbrauch erzeugten Energie. Kostengünstige Energiespeicher, die leicht verfügbar, nicht toxisch und umweltfreundlich sind, sind somit eine wichtige Grundlage für die Energiewende. Eisen-Luft-Akkumulatoren entsprechen genau diesen Anforderungen. [2] Für diese nachhaltige Anwendung wiederum werden Eisenoxid Nanopartikel benötigt. [3]

Nachteile bisheriger Herstellmethoden

Die Suche nach einer effektiven, skalierbaren und kontinuierlichen Herstellungsmethode von nanoskaligem Eisenoxid ist somit entscheidend. [4,5] Bisherige Herstellungsmethoden, welche qualitativ hochwertiges Material hervorbrachten, sind jedoch oft mehrstufige Prozesse, welche zu aufwendig und teuer für die vorgesehenen Anwendungsfelder sind. So sind beispielsweise Sol-Gel und die chemische Fällung stets mit einer mehrstufigen und somit energie- und ressourcenaufwendigen Herstellung verbunden, um ein Produkt mit den benötigten Eigenschaften zu erhalten. Das macht die Prozesse teuer, schwer skalierbar und bedingt die Verwendung von schädlichen Chemikalien – eine großvolumige Anwendung ist komplizierter.

Einstufige Herstellung im Pulsationsreaktor

Eine einstufige Methode zur Herstellung von Eisenoxid-Nanopartikeln ist unser Pulsationsreaktor – ein weltweit exklusives thermisches Herstellungsverfahren, skalierbar vom technologischen bis in den Produktionsmaßstab in Tonnen-Größe.

Durch den einstufigen Prozess können die Kosten im Vergleich zu mehrstufigen Verfahren gesenkt werden, was eine Option für die wirtschaftlichere Herstellung von Eisenoxid-Nanopartikeln ermöglicht.

Im Pulsationsreaktor werden Rohstoffmischungen in einen Heißgasstrom eingebracht, wo die Kalzination und Stoffumwandlung durch eine Thermoschock-Behandlung bei extrem kurzen Verweilzeiten erfolgt. [6,7] Durch die sehr hohe Aufheizrate und den effektiven Wärmeübergang besteht die Möglichkeit, die Partikeltemperatur anzupassen und damit Partikelgröße, Oberflächenbeschaffenheit und Phasenzusammensetzung gezielt zu beeinflussen. [8]

Die Besonderheit liegt in einem pulsierenden Heißgasstrom, welcher im Vergleich zum klassischen thermischen Verfahren ein deutlich homogeneres Temperaturprofil mit schmalerer Partikelgrößenverteilung ermöglicht [9]. Dadurch können Stoffe mit exakt definierbaren Eigenschaften hergestellt werden. [10]

Ergebnisse: Eisenoxid aus dem Pulsationsreaktor

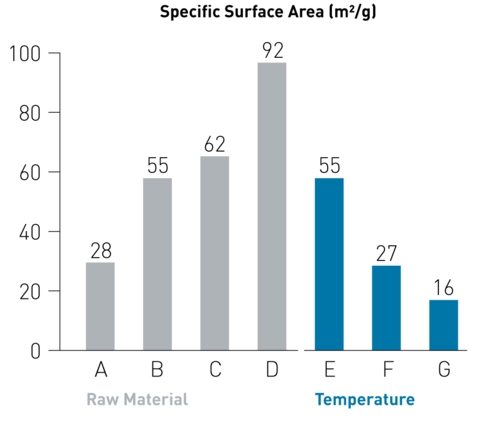

Durch Variation der Prozessparameter im Pulsationsreaktor konnten Eisenoxid-Nanopartikel mit unterschiedlicher spezifischer Oberfläche generiert werden (Abbildung 1). Die spezifische Oberfläche ist dabei direkt von der Partikelgröße abhängig. So zeigt sich, dass der Pulsationsreaktor genutzt werden kann, um hochqualitatives Nano-Fe2O3-Pulver mit variablen Eigenschaften herzustellen.

Abbildung 1. Spezifische Oberflächen nanoskaliger IBU-tec Eisenoxide, hergestellt unter verschiedenen Prozessbedingungen im Pulsationsreaktor.

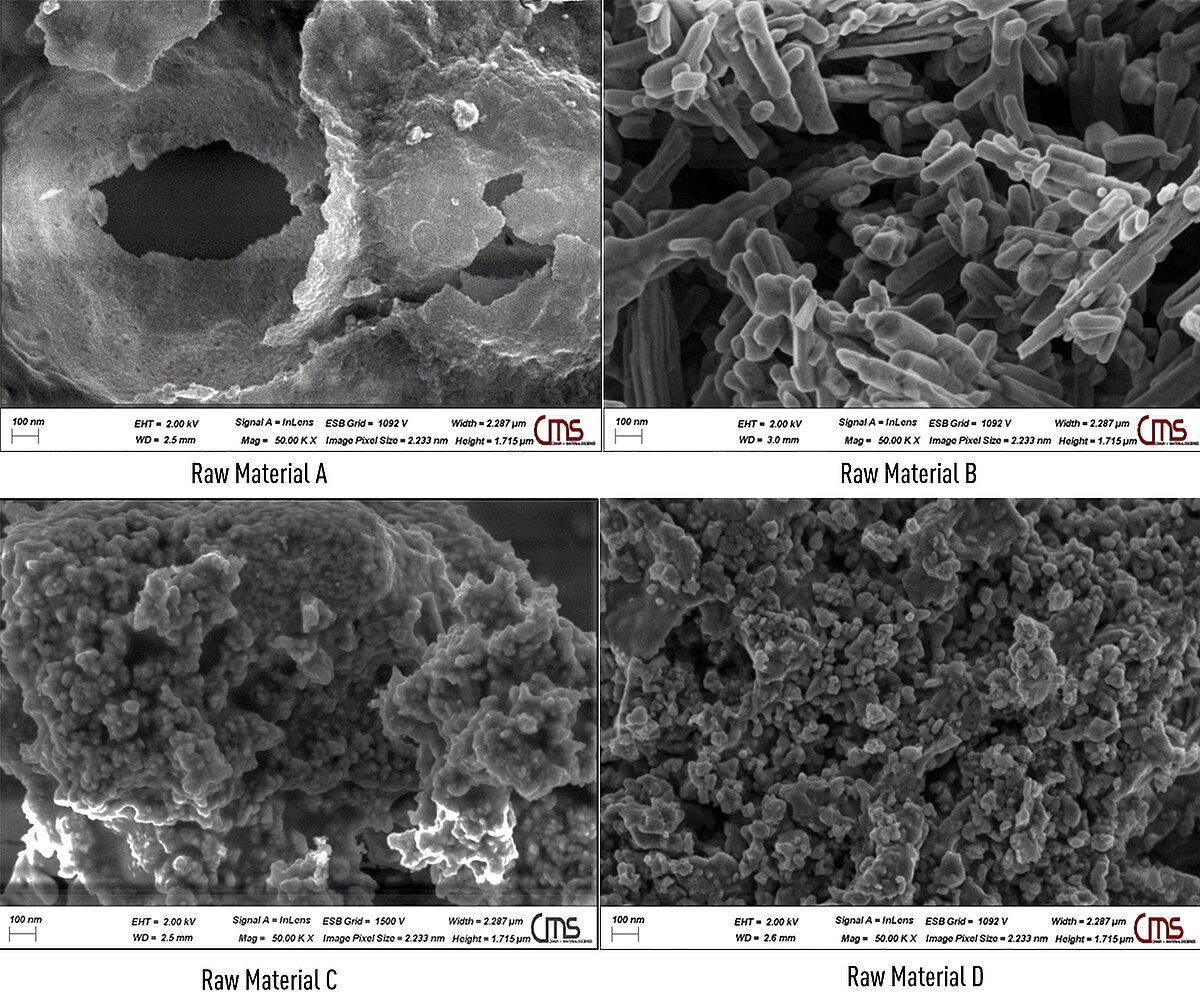

Anhand der Elektronenmikroskopaufnahmen (REM) ist erkennbar, dass das Produkt aus agglomerierten Nanopartikeln mit Durchmessern zwischen 30 und 40 nm besteht. Dabei zeigt sich in den REM-Bildern (Abbildung 2), dass durch die Variation der Rohstoffe im Pulsationsreaktor Eisenoxidpartikel mit verschiedenen Formen und Größen entstehen. Dabei können Nano-Eisenoxidpartikel entwickelt werden, welche mit der gewünschten Phasenzusammensetzung, Partikelform und -größe direkt zur Anwendung kommen können.

Abbildung 2. Rasterelektronenmikroskop-Aufnahmen der Fe2O3-Produkte hergestellt im Pulsationsreaktor aus verschiedenen Rohstoffen.

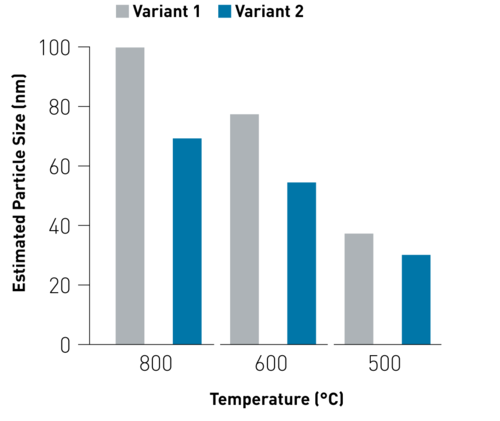

Durch Variation der Reaktorparameter konnten Nanopartikel mit unterschiedlichen Partikelgrößen erzeugt werden, erkennbar an den Untersuchungsergebnissen hinsichtlich der Morphologie, ermittelt aus den REM-Aufnahmen (Abbildung 3).

Abbildung 3. Darstellung der abgeschätzten Partikelgrößen

Durch die Überführung der erhaltenen Pulver in Suspensionen mit unterschiedlichen Feststoffanteilen können die Partikel deagglomeriert und somit Produkte für die gezielten Anwendungen generiert werden.

Zusammenfassung

Mit ihren Pulsationsreaktoren verfügt die IBU-tec über ein thermisches Herstellungsverfahren von feinteiligen Pulvern im technologischen Maßstab, skalierbar auf Produktionen im Tonnenmaßstab. Vorteil des im Pulsationsreaktor produzierten Eisenoxids zu Verfahren wie Sol-Gel, der chemische Fällung oder nasschemischen Methoden ist die relative Effizienz des Pulsationsreaktors: Eine Ressourcenschonende Herstellung von bereits in der Endanwendung einsetzbaren Nanopartikel mit gewünschter Phasenzusammensetzung, Partikelform und -größe.

Quellen

- M. Sartor, J. Schoppe, und T. Khalil, „Verringerung Der Zunderbildung Durch Beschichtungen“, SchmiedeJOURNAL2012, 2012.

- S.R. Narayanan, G.K. Surya Prakash, A. Manohar, Bo Yang, S. Malkhandi, und Andrew Kindler. Materials challenges and technical approaches for realizing inexpensive and robust iron–air batteries for large-scale energy storage. Solid State Ionics, 216:105–109, 2012.

- Albert Rössler, Georgios Skillas, und Sotiris E Pratsinis. Nanopartikel - Materialien der Zukunft: Maßgeschneiderte Werkstoffe. Chemie in unserer Zeit, 35(1):32–41, 2001

- IBU-tec. Finanznachricht (DAGP): Großes Projekt im Wachstumsbereich Batteriewerkstoffe zur stationären Energiespeicherung mit renommierten Partnern. www.dgap.de/dgap/News/corporate/ibutec-advanced-materials-grosses-projekt-wachstumsbereich-batteriewerkstoffe-zur-stationaeren-energiespeicherung-mit-renommierten-partnern/, Januar 2019.

- Henning Weinrich, Jérémy Come, Hermann Tempel, Hans Kungl, Rüdiger-A Eichel, und Nina Balke. Understanding the nanoscale redox-behavior of iron-anodes for rechargeable iron-air batteries. Nano Energy, 41:706–716, 2017.

- Strobel, R.; Pratsinis, S. E. Flame Aerosol Synthesis of Smart Nanostructured Materials. J. Mater. Chem. 2007, 17 (45), 4743–4756. doi.org/10.1039/b711652g.

- Pratsinis, S. E. Flame Aerosol Synthesis of Ceramic Powders. Progress in Energy and Combustion Science. Elsevier Ltd January 1, 1998, pp 197–219. doi.org/10.1016/S0360-1285(97)00028-2.

- C. Hoffmann und M. Ommer: „Reaktoren für Fluid-Feststoff-Reaktionen: Pulsationsreaktoren“, in Handbuch Chemische Reaktoren: Grundlagen und Anwendungen der Chemischen Reaktionstechnik, W. Reschetilowski, Hrsg., Berlin, Heidelberg: Springer Berlin Heidelberg, 2019, pp. 1-19. https://link.springer.com/referenceworkentry/10.1007/978-3-662-56444-8_50-1

- Stefan Ambrosius, Gerd Fischer, Tarek Khalil, und Lars Leidolph. DE 10 2006 046 805 A1: Verfahren zur Herstellung von Monooxiden in Form von feinteiligen Partikeln, 2007.

- Leidolph, L.; Khalil, T.; Dwuletzki, H.; Schoppe, J.; Quermann, R.; Sartor, M.; Wunde, M.; Reichardt,T: „Einsatz nanoskaliger Beschichtungssysteme zur Verminderung der Hoch-temperaturkorrosion beim Wiedererwärmen von Vormaterial beim Freiform-schmieden“ BMBF-Schlussbericht, Förderkennz.: 03X0088 C, Düsseldorf 2012.