Funktionsweise von Sprühtrocknern

Die Sprühtrocknung ist ein kontinuierliches thermisches Trocknungsverfahren zur Herstellung von Pulvern aus Lösungen, Suspensionen oder Emulsionen. Mit einem Zerstäuber, standardmäßig bei uns einer Zweistoffdüse, wird die Flüssigkeit versprüht: Feinverteilte Flüssigkeitstropfen entstehen, die in einem Heißgasstrom getrocknet werden, wobei durch die extrem hohe Oberfläche des Sprühnebels eine effiziente Trocknung bei geringem Energieverbrauch möglich ist. Der dafür notwendige Heißgasstrom kann über verschiedene Methoden, etwa eine elektrische Heizpatrone, erzeugt werden. Als Trocknungsgas wird meist Umgebungsluft angesaugt, alternativ kann vorgetrocknete Luft oder Stickstoff zugeführt werden. Die Abscheidung des Produktes nach der thermischen Behandlung erfolgt meist durch einen Zweipunkt- oder Einpunktaustrag im Zyklon oder durch einen Filter. Dabei können die Produkteigenschaften sowohl durch die physikochemischen Eigenschaften des Sprühguts, als auch durch die Düseneinstellung, die Temperatur, den Volumenstrom, den Durchsatz oder durch den Aufbau der Anlage beeinflusst werden.

IBU-tec Laborsprühtrockner

Unser Laborsprühtrockner Gea Mobile Minor Typ MM eignet sich besonders für Produktentwicklungen: Kleine Mengen Einsatzstoff werden zu repräsentativen Proben getrocknet und die für das Scale-up zur industriellen Produktion nötigen Prozessdaten generiert. Durch die flexible Bauweise des Sprühtrockners können wir unterschiedlichsten Anforderungen gerecht werden.

Konfigurationsmöglichkeiten

Im Vorfeld Ihres Projektes passen wir die Konfiguration des Sprühtrockners an, zwei Varianten sind typisch: ein Gleichstromverfahren und ein Mischverfahren. Auch kann der Turm in zwei verschiedenen Höhen, also mit zwei aufbaubedingt unterschiedlichen Verweilzeiten betrieben werden, wobei die Heißgasführung mithilfe eines eigens entwickelten Bauelementes individuell im Turm beeinflussbar ist: Das Heißgas kann zentral, koaxial oder flächig in den Turm einströmen.

Als Zerstäuber stehen Ihnen Einstoff- und Zweistoffdüsen in unterschiedlichen Größen zur Verfügung; in der Partikelabscheidung haben Sie die Wahl zwischen einem Zweipunktaustrag (Grobfraktion am Turm und Feinfraktion im Abscheideorgan) und einem Einpunktaustrag mit Abscheideorgan (z. B. Zyklon und / oder Filter).

Zahlen & Fakten

- Anlagenskalierung: ca. 2,5 m x 2 m x 2,5 m

- Maximale Betriebstemperatur: 350 °C

- Trocknungskapazität: 0,5 – 5 kg/h Wasserverdampfung

- Heißgasstrom: bis zu 100 kg/h

- Typische mittlere Partikelgröße: 5 – 80 µm

- Sprühflüssigkeiten: Lösungen, Suspensionen und Emulsionen

- Reaktionsführung: kontinuierlich im Gleichstrom oder Mischverfahren

- Heizgasarten: Umgebungsluft, vorgetrocknete Luft, Stickstoff

- Typische Prozesse: Trocknen, Agglomerieren, Granulieren

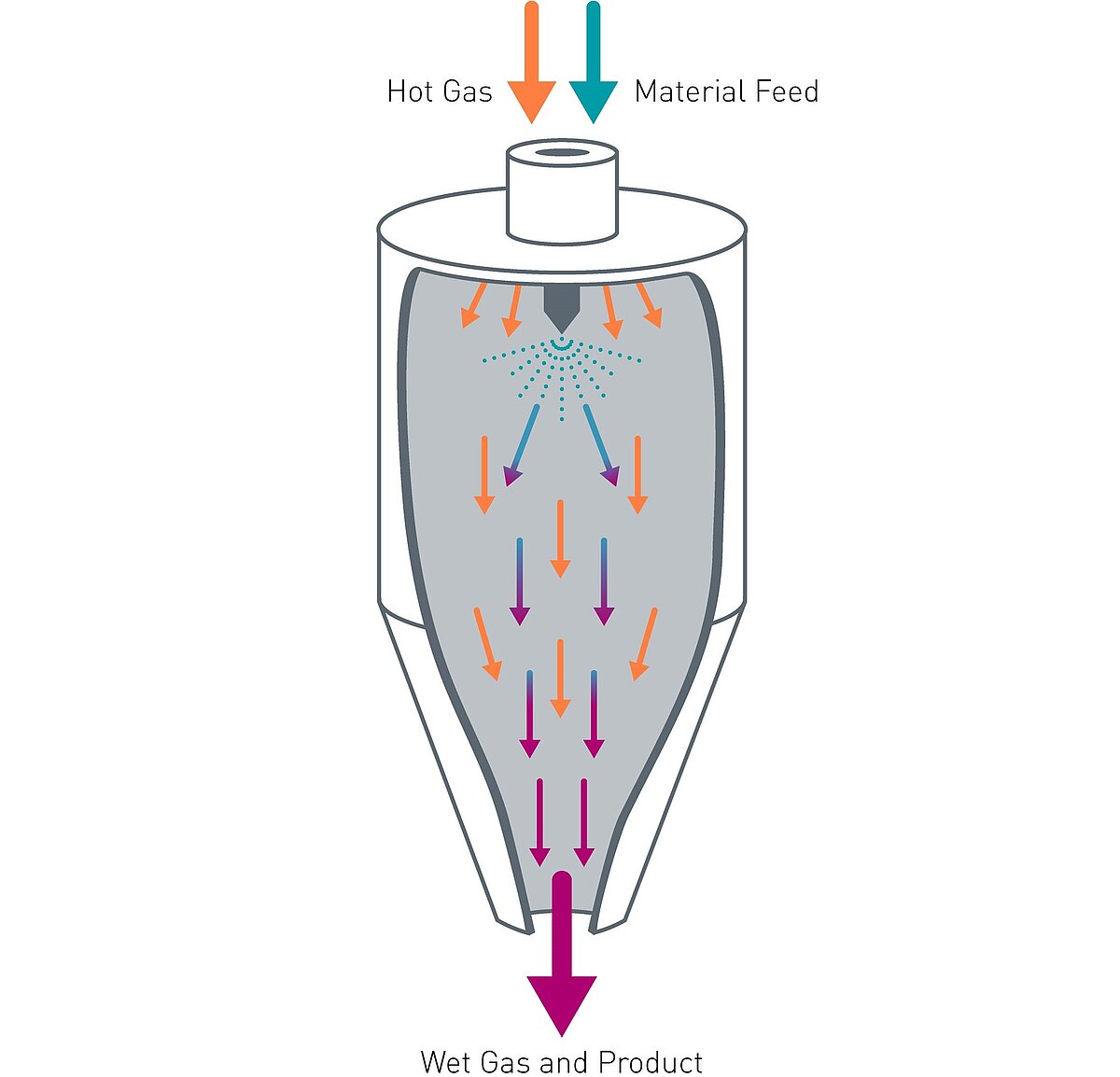

Gleichstromverfahren

Für das Gleichstromverfahren wird ein Heißgas in der Sprührichtung hinzugeführt. Die Partikel bewegen sich demnach in derselben Richtung wie das Heißgas. Dabei erfahren die Partikel mit dem höchsten Feuchtigkeitsgehalt auch die höchsten Temperaturen. Das Gleichstromverfahren (Top-down-Verfahren) trocknet das Material somit besonders schonend und eignet sich zur Herstellung feiner und temperaturempfindlicher Pulver.

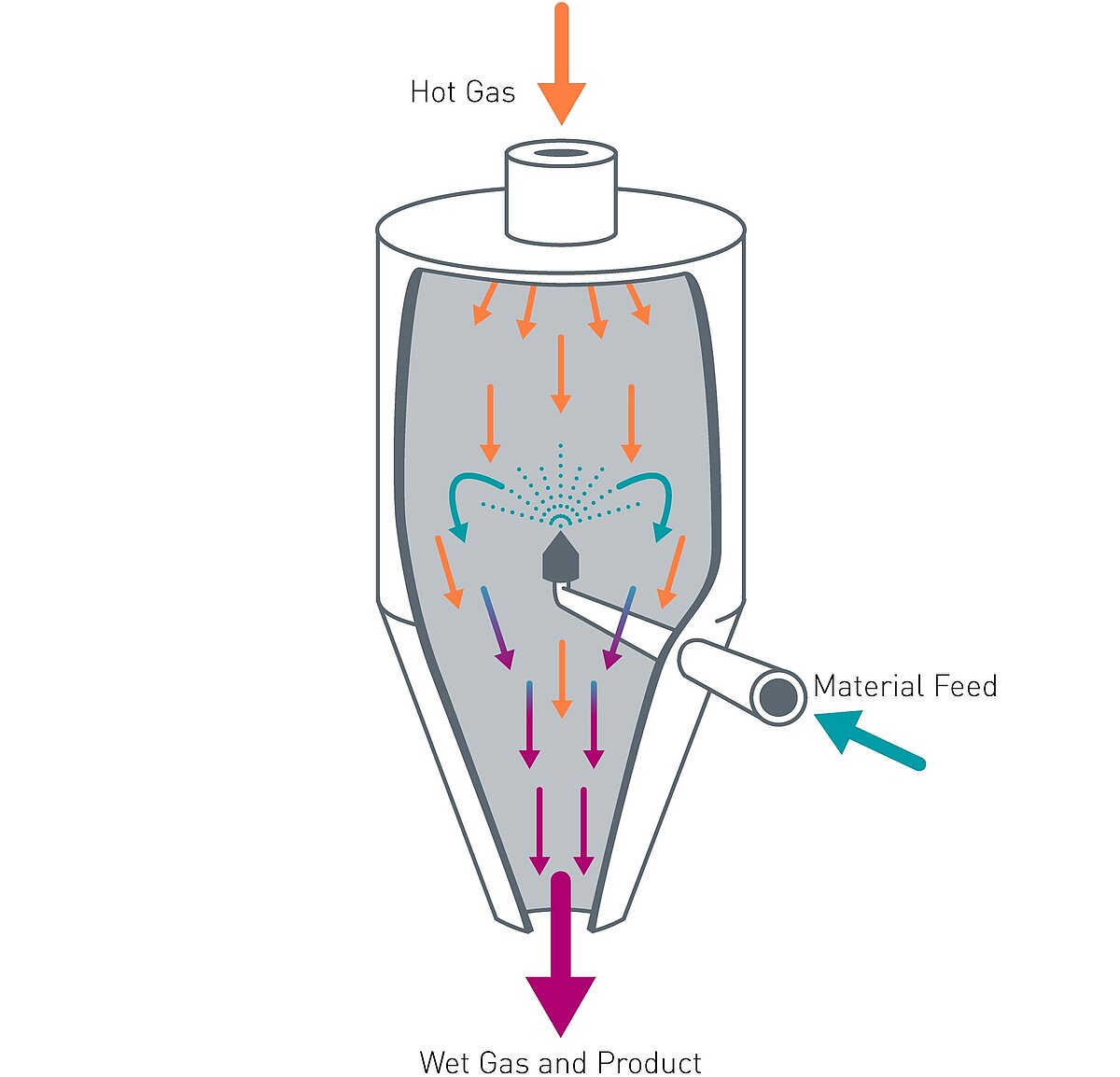

Mischverfahren

Im Mischverfahren werden Gegenstrom und Gleichstrom kombiniert, indem das Sprühgut von unten in den Sprühturm eingebracht wird, das Heißgas hingegen von oben nach unten strömt. Die Partikel absolvieren eine Flugbahn, die einem Springbrunnen ähnelt – daher der informelle Name „Springbrunnenverfahren“. Ausgetragen wird das Produkt weiterhin an der konischen Unterseite des Turms. Diese Konfiguration eignet sich besonders zur Herstellung größerer Partikel und ist energetisch effizienter.