Großtechnische Anlagen mit einem Drehrohrofen im Zentrum sind mit ihrer umfangreichen Peripherie jedoch aufwendig: Eine hohe Investition, die entsprechend hohe Standzeiten überdauern muss – Prozesse sind teilweise unverändert über Jahrzehnte im Einsatz. Das wirtschaftliche und legislative Umfeld unterliegt jedoch ständigen Änderungen und bringt immer wieder neue Anforderungen mit sich. An dieser Stelle setzt ein Engineering-Team mit seinem Beitrag zur Prozess- und Anlagenoptimierung an.

Messungen als Voraussetzungen zur Drehrohrofen-Optimierung

Oft sind umfangreiche Prozessoptimierungen oder Modernisierungen nötig, um bestehende großtechnische Drehrohröfen weiterhin energieeffizient und wirtschaftlich betreiben zu können. Genau so können neue gesetzliche Rahmenbedingungen umfangreiche Maßnahmen zur Modernisierung und Optimierung nach sich ziehen. Die Planung und Realisierung solcher Maßnahmen setzt jedoch ein tiefes Prozessverständnis und umfangreiches Wissen über den entsprechenden Prozess voraus.

Gerade dieses Wissen ist aber oft über die langen Jahre des Anlagenbetriebes verloren gegangen. Auch Verschleiß kann die Prozessparameter beeinflussen – Effekte, die nicht immer einfach zu identifizieren sind. Erschwerend kommt hinzu, dass die vorhandene Prozessüberwachung zwar die laufende Produktion darstellt, teilweise aber keine vollständige Bewertung des IST-Zustandes der Anlage ermöglicht. Erst die gezielte Prüfung der vorhandenen Prozessdaten und deren Ergänzung durch technologische Messungen kann hier Abhilfe schaffen.

Diese Messverfahren reichen von einer einfachen Analyse der Abgaszusammensetzung über die Bestimmung der Zu- und Abgasmassenströme bis hin zur vollständigen Bilanzierung der Anlage. Sie schließen Informationslücken in den Prozessparametern und machen eine umfangreiche Analyse des IST-Zustandes möglich. Sie sind die Basis, auf der alle weiteren Arbeiten aufbauen.

Ansätze zur Optimierung von Prozessen und Anlagen

Wenn eine Datenbasis geschaffen ist und ein umfangreiches Prozessverständnis erreicht wurde, startet die Erarbeitung von Konzepten zur Optimierung der Prozesse oder der Anlage selbst.

Diese können im Kleinen beginnen, etwa in der Identifikation optimierbarer Betriebsmessstellen zur Verbesserung der Prozessüberwachung oder der Verifizierung bereits vorhandener Daten. So wird es möglich, gezielt in den bestehenden Prozess einzugreifen und Durchsatz, Energiebedarf oder die Anlagenverfügbarkeit zu optimieren. Besonders wichtig im Hinblick auf aktuelle und zukünftige Klimaschutzziele ist gerade die Minimierung der Schadstoffemissionen.

Neben der Optimierung der Fahrweise einer Bestandsanlage können auch umfassendere Konzepte zur (Neu-)Umsetzung des bestehenden Prozesses erarbeitet werden, um die Möglichkeiten aktuellerer Technik auszunutzen. Hier reicht die Spanne vom Einsatz neuer Messmethoden bis hin zur Konzeption modernster Abgasnachbehandlungssysteme. Beispielsweise kann die bisher etablierte nasschemische Abgasbehandlung auf Systeme umgestellt werden, die rein auf Feststoffabsorption basieren. Hierdurch kann ein komplexes, wartungsintensives Verfahren durch den Einsatz ebenso bewährter Technik deutlich vereinfacht werden, gleichzeitig entfällt die Entsorgung des anfallenden Abwassers.

Mit derselben Methodik kann auch die Konvertierung einer Bestandsanlage auf neue Durchsätze oder gar neue Stoffsysteme angegangen werden.

Vorgehen von IBU-tec

Das IBU-tec Engineering Team kann Sie in all diesen Punkten unterstützen. Mit unserer umfangreichen Erfahrung bewerten unsere Experten Ihre Prozesse anhand vorhandener Betriebsdaten und können oft schon darauf basierend gezielte Empfehlungen geben.

Wenn die Datenbasis nicht ausreicht, schließen unsere erfahrenen Teammitglieder diese Lücken und führen für Sie technologische Messungen durch, selbst wenn dafür nötige Messpositionen oft an besonders unzugänglichen Stellen liegen oder die Messungen unter erschwerten Bedingungen (bei hohen Temperaturen oder extremem Staubgehalt) erfolgen müssen.

Prozessdaten-Messungen:

- Massebilanzen, Wärmefluss-Messungen in der Anlage oder einzelnen Abschnitten, Wärmebilanzen

- Volumenstrom-Messungen, Zusammensetzung der Prozessgase, Staubmengen, Material-, Gas- und Wandtemperaturen u. a. im Rohgas

- Ermittlung von Gaskonzentrationen im Abgas und innerhalb der Drehrohröfen (z. B. CO, O2, HCI, SO2, CO2, H2O, NO2, NO, TOC, HF, u. a.)

- Druck- und Schwingungsmessungen mit hoher Auflösung

- Ermittlung von Wärmeverlusten, Filterabscheidegraden und Falschluftmengen

- Untersuchung von korrosiven Abgasen (z. B. durch Säuretaupunktmessung)

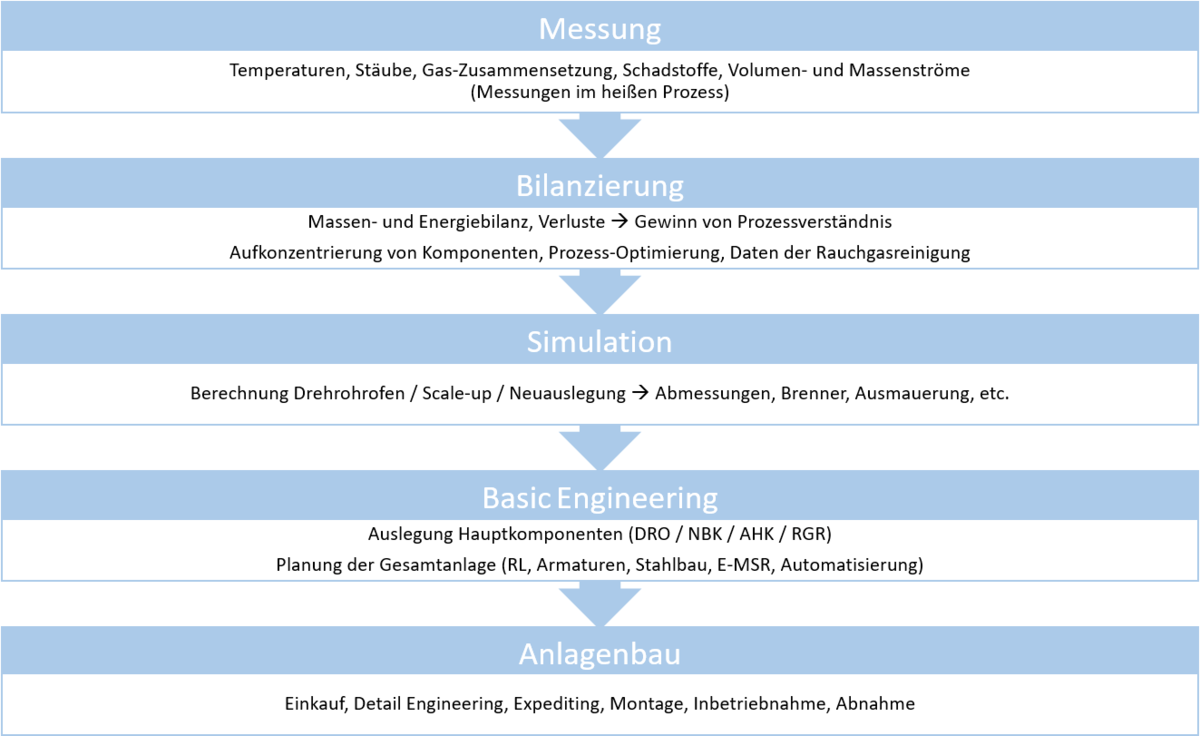

Um die Grundlage für eine detaillierte Bilanzierung zu schaffen und weitere Ansatzpunkte zur Optimierung zu erarbeiten, werden die erfassten Daten aufbereitet. Anschließend besteht die Möglichkeit den Prozess anhand eines Programmes digital zu simulieren, um die Material- und Wärmetransportvorgänge innerhalb des Drehrohrofens sowie auftretende Reaktionen noch besser darstellen zu können, zudem werden die Messdaten validiert. Im Ergebnis wird ein sehr detailliertes Prozessverständnis erhalten.

Diese Berechnungen erlauben es, gezielt Maßnahmen zur Optimierung zu erarbeiten oder den Prozess auf neue Anforderungen anzupassen. Auch wird so eine Basis geschaffen, auf die ein anschließendes Basic-Engineering aufbauen kann, wenn die Optimierung und Anpassung des Prozesses das nötig macht.

Bei allen darauffolgenden Schritten des Engineerings, der Anlagenplanung und des Anlagenbaus können wir Sie ebenfalls unterstützen. Mehr dazu in einem unserer zukünftigen Beiträgen, bleiben Sie auf dem Laufenden und folgen Sie uns weiterhin in unserem Blog!

Vertrieb

Christian Kühnert

Technischer Vertrieb - DACH

Telefon: +49 - 3643 8649 - 89

E-Mail: kuehnert(at)ibu-tec.de

Deutsch, Englisch

Dr. Nico Zobel

Bereichsleiter Vertrieb Service & Produkte

Telefon: +49 - 3643 8649 - 38

E-Mail: zobel(at)ibu-tec.de

Deutsch, Englisch

Dr. Jannis Hebbeler

Technischer Vertrieb - DACH

Telefon: +49 - 3643 8649 - 638

E-Mail: hebbeler(at)ibu-tec.de

Deutsch, Englisch

Dr. Stefan Schwarz

Bereichsleiter Vertrieb Kathodenmaterial

Telefon: +49 - 3643 8649 - 386

E-Mail: schwarz(at)ibu-tec.de

Deutsch, Englisch

Elahe Isazadeh

Technischer Vertrieb - International

Telefon: +49 - 3643 8649 - 234

E-Mail: isazadeh(at)ibu-tec.de

Deutsch, Englisch, Persisch